钢丝缠绕包装机的维护保养对于确保其性能、延长使用周期以及保证包装质量相当重要。以下是具体的维护保养内容:

一、机械部件维护

清洁工作

定期清理包装机的机身、工作台和各传动部件。在包装过程中,钢丝的碎屑、灰尘和包装材料的残渣等会积累在机器表面和内部。例如,钢丝碎屑如果进入传动链条或齿轮中,可能会增加磨损。使用干净的抹布和专用的清洁工具,每周进行一次表面清洁,每月进行一次较为仔细的内部清洁。

清洁时要注意对关键部位的清理,如缠绕头、张力调节装置等。缠绕头直接接触钢丝,其清洁程度会影响钢丝的缠绕。

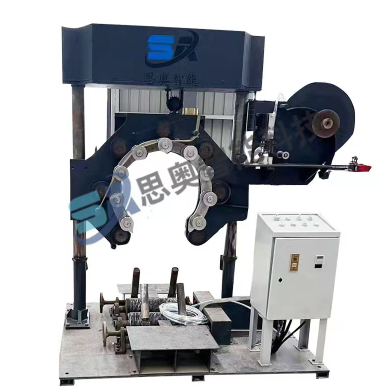

钢丝缠绕包装机

润滑保养

包装机的许多运动部件,如轴承、链条、齿轮等,需要定期润滑。根据机器的使用频率,每 1 - 2 周应使用合适的润滑剂对这些部件进行润滑。例如,高温环境下可能需要使用耐高温的润滑剂。

对于不易触及的内部润滑点,可以通过机器上预留的注油孔进行注油。润滑不足会导致部件磨损加剧,出现卡顿现象,影响包装速度和精度。

检查部件磨损情况

定期(每月或每季度)检查各机械部件的磨损程度。重 点检查缠绕钢丝的滚轮、导向装置和切断装置等。如果滚轮表面磨损严重,会导致钢丝缠绕不均匀。

对于磨损超过一定限度的部件,应及时更换。比如,当传动链条的链节伸长超过规定范围时,就需要更换的链条,以避免跳齿等故障。

二、电气系统维护

电气元件检查

每隔一段时间(如每季度),检查包装机的电气元件,包括电机、继电器、传感器等。查看电机的运行电流是否正常,有无异常发热现象。传感器的精度对于包装的准确性重要,要检查其是否能正常感应钢丝的位置和包装的进度。

清理电气元件表面的灰尘,防止因灰尘堆积导致短路。对于在潮湿环境中工作的包装机,还需要注意防潮,可以安装除 湿装置或者采取密封措施。

线路检查

定期检查电线和电缆是否有破损、老化等情况。特别是经常活动的部位,如连接缠绕头和控制台的电线,容易出现磨损。每年起码进行一次仔细的线路检查,发现问题及时修理或更换线路,避免电气故障引发安 全事故。

三、钢丝输送和张力系统维护

钢丝输送装置维护

检查钢丝输送滚轮的转动是否灵活,如有卡滞,应及时清理或更换。同时,要确保钢丝导向装置的准确性,防止钢丝在输送过程中偏离轨道。

对于钢丝的进料机构,要保证钢丝能够顺畅地进入包装机。例如,检查进料口是否有堵塞,进料速度是否均匀等。

张力系统维护

张力系统是保证钢丝缠绕质量的关键。定期检查张力调节装置的精度,通过张力传感器或者张力计来校准张力值。如果张力过大,钢丝可能会断裂;张力过小,包装则会松散。根据包装的产品要求,合理调整和维护张力系统,确保每次包装的张力稳定。